1- Compresseur d’air:

Agis comme un gros aspirateur ingérant tout l’air ambiant de la zone dans le compresseur pour créer une pression qui effectue le travail. Une règle simple à suivre est de permettre au compresseur d’air d’aspirer facilement l’air ambiant en éliminant tout problème de pression négative et de fournir également un moyen d’évacuer l’air chaud sortant (chaleur de compression) de la zone sans restriction. Il faut également que cet air chaud ne soit pas réingéré dans l’admission du compresseur.

Variables à considérer; source et qualité de l’air ambiant (air extérieur ou air intérieur potentiellement contaminé par les procédés de l’usine). Quelle pression avez-vous besoin dans l’usine (80, 90, 100psig) ou plus. Une température ambiante de la salle des compresseurs ou de la zone d’installation de celui-ci de 32 degrés C ou moins est idéale (les conduits ou le ventilateur d’évacuation doivent être pris en compte pour éviter la surchauffe). Des températures ambiantes élevées provoquent des pannes.

2- Sécheur d’air:

Il s’agit d’un appareil qui aide à éliminer la majeure partie de la vapeur d’eau qui se trouve dans le flux d’air comprimé. Cette eau, si elle n’est pas éliminée, peut causer des problèmes avec votre équipement, vos outils et, plus important encore, pourrait jouer un rôle déterminant dans votre taux de perte de produit finit. Les deux types de sécheurs de base sont: réfrigérés ou dessiccatif. La différence est la quantité d’eau que vous souhaitez éliminer du flux d’air. En règle générale, si votre tuyauterie d’air comprimé est entièrement à l’intérieur où la température ne descend pas en dessous de +4 degrés C, un sécheur réfrigéré suffira. Si vous avez des processus spécifiques qui nécessitent de l’air ultra (très) sec, vous devrez envisager un sécheur par adsorption. Un sécheur par adsorption éliminera toute l’humidité du flux d’air jusqu’à -40 degrés C. Ce type de sécheur est un excellent choix pour la tuyauterie d’air comprimé qui est à l’extérieur et est soumise aux températures glaciales de l’hiver ou pour les processus qui nécessitent de l’air ultra sec.

Variables à considérer; point de rosée du flux d’air ainsi que la qualité de celui-ci (usage général, essentiellement sans huile ou entièrement sans huile) car les sécheurs frigorifiques ne consomment pas votre air comprimé, contrairement aux sécheurs par adsorption. Lors de la sélection d’un sécheur par adsorption, l’air de purge (jusqu’à 15 %) doit être pris en compte lors du dimensionnement de votre compresseur d’air. D’autres variables sont les filtres à air pour filtrer les particules, les vapeurs d’huile et les goûts doivent être inclus en fonction du niveau de filtration requis. (Des normes ISO existent pour faciliter cette sélection).

3- Réservoirs humides

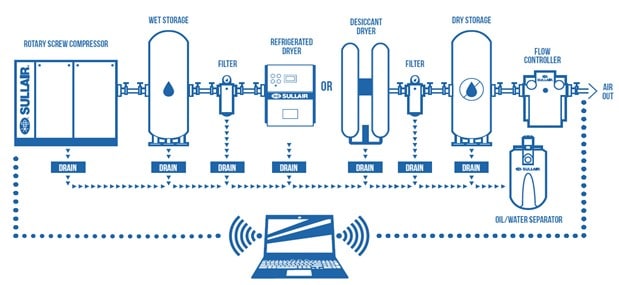

Ceux-ci sont installés après le compresseur d’air et avant le préfiltre et le sécheur, comme indiqué sur l’illustration. Les réservoirs humides remplissent deux fonctions; l’une consiste à fournir un point de détection central pour que le compresseur lise la pression d’air et ajuste la sortie du compresseur en conséquence, et également en tant que pré refroidisseur permettant à l’air de commencer à refroidir un peu avant qu’il n’entre dans le préfiltre et le sécheur que vous avez sélectionné. C’est toujours une bonne pratique industrielle de canaliser l’air du compresseur dans la partie inférieure du réservoir d’air et de le décharger près du sommet du côté opposé. Cela permet à la condensation dans le flux d’air de tomber au fond du réservoir tandis que votre air plus sec part du haut du réservoir humide en direction du préfiltre et du sécheur sélectionné.

Variables à considérer : La taille du réservoir peut varier, mais une bonne règle empirique dépend du type de contrôle en charge partielle installées sur votre compresseur. Les commandes en charge partielle telles que l’entraînement à vitesse variable, la modulation, la capacité variable, sauf circonstances uniques, fonctionneraient généralement bien avec 1 à 2 gallons de stockage par cfm d’air comprimé livré. Les contrôles de charge partielle tels que Load/No-Load fonctionnent généralement bien avec 2 à 4 gallons de stockage par cfm d’air comprimé livré. Tous les réservoirs doivent être équipés d’un manomètre, d’une soupape de sécurité et d’une purge automatique pour éliminer l’humidité qui se condense dans le réservoir.

Saviez-vous que Comairco effectue des évaluations du système d’air comprimé pouvant inclure un descriptif détaillé de votre système d’air actuel, des audits d’air enregistrés, des audits de fuite par ultrasons et de la conception générale de systèmes d’air comprimé. Nous vous proposons des solutions avec retour sur investissement et travaillons avec les entreprises de services publics locales pour obtenir des rabais spécialement pour les nouveaux systèmes plus écoénergétiques ou même des systèmes remis à niveau. Consultez-nous pour découvrir ces services sur www.comairco.com.

Mark Pfeifer U.S. Department of Energy Certified AIRMaster+ Specialist & CAGI Certified Compressed Air Systems Specialist